Ni-Si Alaşımlı İnce Mil Tornalama Teknolojisi Üzerine Araştırma

Ni-Si Alaşımlı İnce Mil Tornalama Teknolojisi Üzerine Araştırma

|

Nikel-silikon alaşımı, tipik bir yüksek sıcaklık alaşımıdır. İşlenmesi zor bir malzemedir ve havacılık, havacılık ve diğer alanlarda yaygın olarak kullanılmaktadır. Modern işleme teknolojisinde kesimi zor bir noktadır. Nikel-silikon alaşımlı malzemelerin özelliklerini birleştirerek, bir şirketin nikel-silikon alaşımlı kontaklarını örnek alarak, torna işleme teknolojisi incelendi ve atölye için belirli bir yüksek sıcaklık alaşımlı malzeme işleme teknolojisi ayrıldı. uygulama değeri. |

1. Giriş

Yüksek sıcaklık alaşımlarına ısıya dayanıklı alaşımlar veya ısıya dayanıklı alaşımlar da denir. Demir, nikel, kobalt, titanyum vb. bazlı karmaşık çok bileşenli bir alaşımdır ve yüksek sıcaklık oksidasyon ortamı ve 600 ~ 1000 ℃ gaz korozyon koşulları altında çalışabilir. Ayrıca, belirli stres altında uzun süre çalışabilir ve mükemmel termal mukavemet, termal kararlılık ve termal yorulma performansına sahiptir.

Bununla birlikte, yüksek sıcaklık alaşımları, 250HBS'den daha yüksek sertlik, σb>0.98GPa, uzama δ>%30, darbe değeri ak>9.8×105J/m2, termal iletkenlik k<41.9W/ ile kesilmesi zor tipik malzemelerdir. (m2℃) , Yüksek sıcaklık dayanımı doğrudan işleme zorluğunu arttırır. İşlem sırasında büyük kesme kuvveti ve yüksek sıcaklığın birleşik etkisi altında, takım parçalar veya deformasyon oluşturur ve ardından kırılır; ek olarak, bu tür alaşımlar hızlı bir şekilde sertleşme fenomeni üretecek ve iş parçası işleme sırasında üretilecektir. Takımın sertleşmiş yüzeyi, takımın kesici kenarının kesme derinliğinde boşluklar oluşturmasına ve iş parçası üzerinde istenmeyen gerilimlere neden olarak işlenen parçaların geometrik doğruluğunu bozar.

2. Mevcut durum analizi

Yabancı bilim adamları süper alaşımların kesilmesi konusunda çok fazla araştırma yaptılar. 1939'da İngiliz Mond Nikel Şirketi (Uluslararası Nikel Şirketi) ilk olarak nikel bazlı alaşım Nimonic 75'i geliştirdi ve ardından Nimonic 80, turbojet motorlarının bıçak malzemesinde başarıyla kullanıldı ve Nimonic nikel bazlı alaşım serisini oluşturdu. 1940'ların başlarında Amerika Birleşik Devletleri, GE'nin Bellp-59 jet motorunda kullanılmak üzere Hastelloy B nikel bazlı alaşımı geliştirdi. 1950 yılında American PW Company, GE Company ve Special Metal Company sırasıyla Waspalloy, M-252 ve Udmit 500 alaşımlarını geliştirerek türbin kanatlarında yaygın olarak kullanılan Inconel, Mar-M ve Udmit kalitelerini bu temelde oluşturdular. . 1940'tan 1950'nin ortasına kadar alaşım bileşimi ayarlandı. 1950: Vakum eritme teknolojisinin ortaya çıkışı, Mar-M200 ve In 100 gibi çok sayıda yüksek performanslı döküm süper alaşımlarının geliştirilmesini sağladı. 1960'tan sonra, yönlü katılaştırma, tek kristal alaşımlar, toz metalurjisi, mekanik alaşımlama ve seramik filtrasyon izotermal dövme süper alaşımların geliştirilmesi için ana itici güç haline gelmiştir. Benzer şekilde, yerli bilim adamları da birçok araştırma yaptılar. 1956'dan 1957'ye kadar GH3030, GH4033, GH34 ve K412 alaşımları WP-5 motorları için başarıyla denendi; 1960'da GH4037, GH3039, GH3044, GH4049, GH3128, K417 ve diğer alaşımlar art arda deneme amaçlı üretildi. Başarıyla geliştirildi; ayrıca çeşitli roket motorları için arka arkaya bir grup süper alaşım geliştirdi; aynı zamanda, süper alaşımlar popüler hale getirilmeye ve dizel turboşarjlar, yer gaz türbinleri vb. gibi sivil sanayi sektörlerine uygulanmaya başladı ve birbiri ardına bir dizi yüksek sıcaklığa dayanıklı alaşım geliştirildi. Aşınmaya ve korozyona dayanıklı süper alaşımlar; 1970 yılında süper alaşımların deneme üretimi ve araştırmaları şekillenmeye başlamıştır. Ana alaşım ve proses kalitesi olarak Sovyet süper alaşımlarının taklit edilmesi, sindirilmesi ve geliştirilmesi yoluyla, Sovyet standardına ve gerçek seviyeye ulaştı veya aştı. Motor için gerekli tüm malzemeler Çin'de bulunuyor.

Şu anda, şirketin konnektörleri ve rölelerin yüksek sıcaklık alaşımlı kabukları yoktur. Suzhou Huatan, Halliburton tedarik ediyor ve genellikle yüksek sıcaklıklı alaşımları işliyor. Guiyang Ürün Bölümü, kesme parametreleri, takım malzemeleri ve açıları, soğutma ve yağlama ve yüksek sıcaklık alaşımlarının işlenmesi sırasında malzemelerden sorumludur. Performans üzerine sistematik araştırmalar yetersizdir ve yüksek performanslı alaşımların seri üretiminin temelini atmak için acilen yüksek sıcaklıkta alaşım işleme üzerine sistematik araştırmalara ihtiyaç vardır. konnektörleri gelecekte. Bu nedenle, atölyenin gerçek üretim ihtiyaçlarını karşılamak için yüksek sıcaklıkta alaşım işleme teknolojisi üzerinde acilen araştırma yapılması gerekmektedir.

3. Parça yapısı analizi

İnce olanın iğne gövdesi kısımları şaft yüksek sıcaklıkta yüksek mekanik mukavemet ve güçlü sürünme direnci gerektirir. İğne gövdesinin toplam uzunluğu 32 mm'dir ve çaplar sırasıyla φ1.2mm, φ1.5mm ve φ1.58mm olup, bunlar ince iğneye aittir. şaft parçalar. , İşleme sırasında deforme olması kolaydır ve üretim gereksinimlerini karşılamak için deformasyonun kontrol edilmesi gerekir.

4. Araç seçimi

Nikel-silikon alaşımının işlenmesi, özellikle 600 ℃'de yüksek sertlik, sıkı doku, iyi ısı transfer etkisi ve güçlü yüksek sıcaklık aktivitesi gerektirdiğinden, oksijen ve nitrojen ile katı bir çözelti oluşturacaktır. Nikel-silikon alaşımını işlerken, yüzey sertliği önemli ölçüde artacaktır. Güçlü bir aşınma etkisine sahiptir. Kaplamalı takımların aşınma direnci ve yüksek sıcaklık dayanımı nedeniyle, bu tür yüksek sıcaklıktaki alaşımlı parçalar işlenirken mümkün olduğunca kaplama takımları kullanılmalıdır.

Kaplamalı semente karbür takımlar, işlenmesi zor çeşitli malzemelerin kesilmesi için neredeyse uygundur, ancak kaplamanın performansı (tek kaplama ve kompozit kaplama) çok farklıdır. Bu nedenle, farklı işleme nesnelerine göre uygun kaplamalar seçilmelidir Takım malzemesi. Elmas kaplı semente karbür ve DLC (Diamond Like Carbon) kaplı semente karbür, kaplamalı takımların uygulama aralığını daha da genişletir ve gerçek işleme ihtiyaçlarından körü körüne yeni malzeme bıçakları seçer, bu da işleme maliyetlerini artırabilir ve yeni malzemeler kullanabilir Bıçağı yerleştirirken , kesme hızı ve ilerleme hızı yanlışsa, iş parçasının kalitesini ve takımın hizmet ömrünü de etkiler. Bu nedenle, işlenmesi zor malzemeler için kesici uçlar seçerken, işleme ekonomisini doğru bir şekilde değerlendirmek ve tüm işleme sürecini kapsamlı bir şekilde düşünmek gerekir.

Takım seçimi analizine dayalı olarak, bu makale işleme deneyleri için Kyocera özel nikel alaşımlı işleme uçlarını ve Sandvik özel nikel alaşımlı kesici uçlarını seçer. Kesici takımların performansı Tablo 1'de gösterilmektedir.

|

Name |

Şartname modeli |

Uç açısı |

R ipucu |

Malzeme |

Kaplama |

|

Kyocera Silindirik Bıçak |

VBGT110301R-F PR930 |

35 ° |

0.1 |

PR930: Ultra ince parçacıklı temel malzeme |

TİKN(PVD) |

|

Sandvik Silindirik Bıçak |

VCGT110301-UM 1125 |

35 ° |

0.1 |

GC1125: Daha yüksek tokluk gereksinimleri için kullanılan bir malzeme |

TİKN(PVD) |

5. Kesme sıvısının analizi

Kesme sıvısı, hızlı ısı transferi ve iyi akışkanlığa sahip su bazlı kesme sıvısı olabilir. Klor içeren kesme sıvısı kullanmak mümkün değildir. İşleme sırasında alüminyum, çinko ve alaşımları, bakır ve kalay ile karıştırılamaz. Kesme sıvısı Klor içeriyorsa, kesme işlemi sırasında hidrojeni yüksek sıcaklıklarda bozunur ve serbest bırakır, bu da nikel tarafından emildikten sonra epidermal gevrekleşmeye neden olur ve ayrıca nikel alaşımlarının yüksek sıcaklıkta stres korozyonu çatlamasına neden olabilir.

Atölye kesme sıvısı ağırlıklı olarak Flowserve markasını kullanır, ECOCOOL EM5 modeli süt beyazı suda çözünür bir kesme sıvısıdır ve kimyasal bileşimi Tablo 2'de gösterilmiştir. Tablo 2'den bu kesme sıvısının su bazlı olduğu görülebilir, ana bileşen mineral yağdır, klor içermez ve nikel alaşımlarının işlenmesi gereksinimlerini karşılar. Bu kesme sıvısı nikel gereksinimlerini karşılayabilir. alaşım işleme.

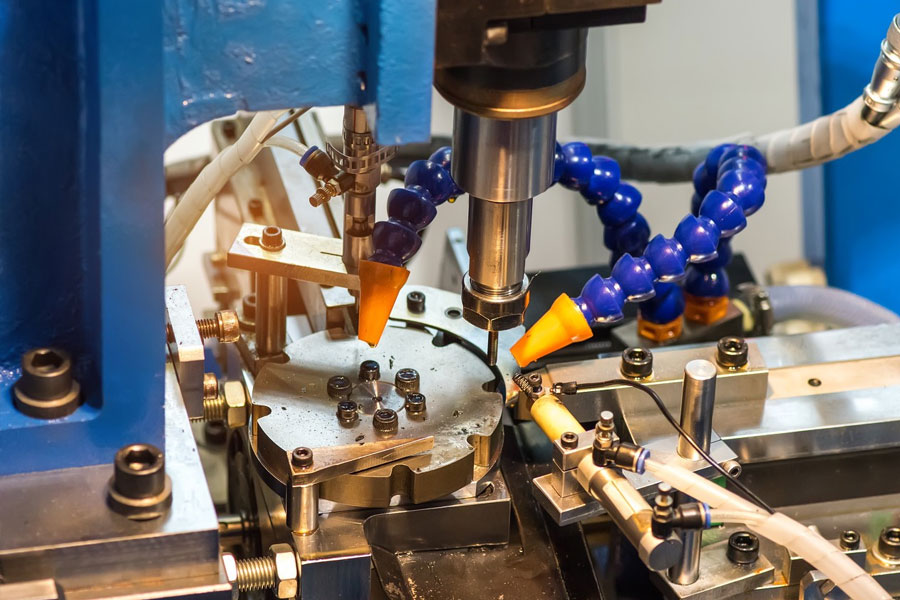

6.Gibbscam yazılım programlama

GibbsCAM, parça cnc işleme, özellikle tornalama ve frezeleme alanındaki CAM işleme çözümleri için bir CAM yazılımıdır. Tornalama ve frezelemeye ek olarak, 2 eksenden 5 eksene frezeleme, tornalama, bağlantılı frezeleme çok amaçlı işleme ve tel kesmeyi de destekler. En büyük özelliği, özlü arayüzü, öğrenmesi ve kullanması kolay ve çalışma modu, zanaat alışkanlıklarımız ile çok tutarlı. Haziran 2008'de Çin pazarına girdi. Firmamız yazılımı Temmuz 2009'da satın aldı. Ağırlıklı olarak şirketin dijital tornalama, dijital frezeleme, torna-frezeleme kompozit ve beş eksenli işleme merkezlerinde kullanılmaktadır. Bu tür ekipmanlarda tornalama, frezeleme ve delme vardır. , X, Y, Z, C, E ve A eksenleri ile delik işleme, broşlama (yuvalar) ve diğer fonksiyonlar. CAM yazılımı, çeşitli karmaşık parçaların işlenmesini gerçekleştirmek için herhangi bir çok eksenli bağlantı için kullanılabilir. Yeni parçaların çeşitlenmesi ve karmaşıklığı ile NC programlama için programlama yazılımı kullanmak zorunludur. İnce şaft parçasının takım yolu Şekil 4'te gösterilmiştir.

7. İşlem doğrulama analizini döndürme

Dilme otomatik tornalama, yerinde tek kesimli tornalamaya ait olduğundan, kesme kuvveti büyüktür, bu da parçaların kolayca deforme olmasına ve yüzey kalitesinin düşük olmasına neden olur. Her parçayı incelemek, zamandaki değişimi değiştirmek ve program parametrelerini ve takım kompanzasyonunu değiştirmek gereklidir. Aynı zamanda, işleme ekipmanı uzunlamasına kesme otomatik bir araba olduğundan, ekipman kaba ve ince işlemeyi bölmez ve tüm boyutsal doğruluk tek geçişte işlenir, bu nedenle takım performansına daha yüksek gereksinimler getirilir.

Nikel-krom-nikel-silikon alaşımını keserken, kesme sıcaklığı yüksektir, takım dayanıklılığı düşüktür ve kesme hızı kesme sıcaklığı üzerinde en büyük etkiye sahiptir. Genel olarak, sinterlenmiş karbür takım 650℃~750℃'de tutulur. Birkaç tornalama deneyi ile aşağıdaki kesme parametreleri elde edilir:

1) Kesme hızı vc

Kesme hızı, takımın dayanıklılığı üzerinde en büyük etkiye sahiptir. Kesme hızını, takımın minimum aşınması koşuluyla ayarlamak en iyisidir. Farklı kesme malzemelerinin sertliğine ve kesme derinliğine göre ayarlanabilir. Nikel alaşımlarını işlemek için daha düşük bir kesme hızı seçmeye çalışın. Genel olarak kaba öğütme 20-50m/dk ve ince öğütme 40-70m/dk'dır;

2) Yem miktarı f

İlerleme hızının aletin dayanıklılığı üzerinde çok az etkisi vardır. İşlenenin yüzey pürüzlülüğünün sağlanması durumunda daha büyük bir ilerleme hızı seçilebilir. Genellikle, 0.003~0.006mm/r seçilebilir ve ilerleme hızı çok büyük olamaz. Fazlası takımın daha hızlı aşınmasına, kesme kuvvetinin artmasına ve parçaların deformasyonuna neden olur. Bu nedenle, genellikle 0.006 mm/r'den büyük olmamalıdır;

3) Kesme derinliği ap

Kesme derinliği, takımın dayanıklılığı üzerinde en az etkiye sahiptir. Genel olarak, önce daha büyük bir kesme derinliği kullanılabilir, bu da takım ucunun sertleştirilmiş tabakada kesmesini önleyebilir ve ayrıca ısı dağılımı için faydalı olan takım kenarının çalışma uzunluğunu artırabilir. Boyutsal tolerans, kesme derinliği, boşluktan parçanın boyutunun çıkarılmasına eşittir ve manuel olarak ayarlanamaz.

İşlem doğrulaması için Kyocera'nın özel nikel alaşımlı işleme bıçaklarının ve Sandvik özel nikel alaşımlı bıçakların kullanılmasıyla, parça cnc işleme sonuçları Şekil 5 ve 6'da gösterilmektedir. Parçaların yüzey etkisi iyidir ve takımda belirgin bir aşınma yoktur; Sandvik bıçakları tarafından işlenen parçaların pürüzlülüğü büyüktür ve çizimlerin gereksinimlerini karşılayamaz. Bu nedenle, Kyocera bıçakları, dış dairesel bıçaklar için kullanılır. Bir markanın düzeltilmesi gerekiyorsa Kyocera bıçakları tercih edilir.

8. Özet

Nikel-krom-nikel-silisyum alaşımlı kontakların işleme kabiliyetine sahip olmaması problemini hedefleyen bu makale, takımlar ve proses parametreleri yönünden başlamakta, birçok proses testi yapmakta, nikel-krom- için uygun bir takım bulmaktadır. nikel-silikon alaşımı işleme, işleme parametrelerini optimize eder ve sorunu çözer. Nikel-krom-nikel-silikon alaşım işleme problemini çözmek için atölye, malzemeyi işleyemez haldeyken işleyebildi. İlk kez nikel-krom-nikel-silikon alaşımlı malzemeleri işleme yeteneğine sahiptir, bu da parçaların işleme kalitesini ve cnc işleme verimliliğini büyük ölçüde artırır. Alaşım kontaklarının toplu üretimi temeli attı.

Bu makaleye bağlantı: Ni-Si Alaşımlı İnce Mil Tornalama Teknolojisi Üzerine Araştırma

Yeniden Baskı Bildirimi: Özel bir talimat yoksa, bu sitedeki tüm makaleler orijinaldir. Lütfen yeniden basılacak kaynağı belirtin:https://www.cncmachingptj.com/,teşekkürler!

PTJ CNC atölyesi, metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 5 eksenli CNC freze mevcuttur.Yüksek sıcaklıkta alaşımın işlenmesi aralık dahil inconel işleme,monel işleme,Geek Ascology işleme,Sazan 49 işleme,Hastelloy işleme,Nitronic-60 işleme,Hymu 80 işleme,Takım Çeliği işleme,vb.,. Havacılık uygulamaları için idealdir.CNC'de işleme metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 3 eksenli ve 5 eksenli CNC freze mevcuttur. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sunmak için sizinle birlikte strateji oluşturacağız, Bize Hoş Geldiniz ( satış@pintejin.com ) doğrudan yeni projeniz için.

PTJ CNC atölyesi, metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 5 eksenli CNC freze mevcuttur.Yüksek sıcaklıkta alaşımın işlenmesi aralık dahil inconel işleme,monel işleme,Geek Ascology işleme,Sazan 49 işleme,Hastelloy işleme,Nitronic-60 işleme,Hymu 80 işleme,Takım Çeliği işleme,vb.,. Havacılık uygulamaları için idealdir.CNC'de işleme metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 3 eksenli ve 5 eksenli CNC freze mevcuttur. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sunmak için sizinle birlikte strateji oluşturacağız, Bize Hoş Geldiniz ( satış@pintejin.com ) doğrudan yeni projeniz için.

- 5 Eksen İşleme

- Cnc Frezeleme

- Cnc Tornalama

- İşleme Endüstrileri

- Işleme süreci

- Yüzey İşlem

- Metal İşleme

- Plastik İşleme

- Toz Metalurji Kalıbı

- Döküm Döküm

- Parça Galerisi

- Oto Metal Parçaları

- Makine parçaları

- LED Soğutucu

- Yapı Parçaları

- Mobil Parçalar

- Tıbbi Parçalar

- Elektronik parçalar

- Özel İşleme

- Bisiklet Parçaları

- Alüminyum İşleme

- titanyum işleme

- Paslanmaz Çelik İşleme

- Bakır İşleme

- Pirinç İşleme

- Süper Alaşımlı İşleme

- Peek İşleme

- UHMW İşleme

- Unilate İşleme

- PA6 İşleme

- PPS İşleme

- Teflon İşleme

- İnkonel İşleme

- Takım Çeliği İşleme

- Daha Fazla Malzeme