Gri Dökme Demir İşlemedeki Zorlukların Analizi

Gri Dökme Demir İşlemedeki Zorlukların Analizi

|

Bir firmada pik dökümün talaşlı imalat problemlerini çözmek için dökümhane piki ve dökümlerinin bileşenleri ve özellikleri optik mikroskop, taramalı elektron mikroskobu, Brinell sertliği, mikro Vickers sertliği ve spektrum analizi ile analiz edilmiştir. Sonuçlar, 26# pik demirin S ve P içeriğinin yüksek tarafın üzerinde olduğunu, 22# pik demirin Si içeriğinin düşük olduğunu, dolayısıyla kimyasal bileşimlerin kriterleri karşılamadığını göstermektedir. Dökümlerin karbon eşdeğeri, yüksek karbon eşdeğerli dökümlere ait olan %4.36'dır. Si ve C oranı 0.46'dır, bu da düşük taraftadır. Dökümdeki Si ve Mn içeriği düşüktür, Cr içeriğine ek olarak, soğutma fenomeni üretmek için yeterli olan yüksek, daha fazla dökümde V elementi vardır. dökümün mikro yapısı ferrit, perlit, grafit ve karbürdür. Karbürün bir kısmı Cr, V ve diğer mikro alaşım elementlerini içerir ve mikro sertlik 1 100 HV'nin üzerindedir, bu da işlemenin zor olmasının ana nedenidir. Bu nedenle işleme kapasitesini iyileştirmek için öncelikle V ve Cr içeriğinin standardı aşmaması gerekmektedir. İkinci olarak, Si içeriği arttırılmalı ve ilk olarak inokülasyona eklemeyi seçmelidir. Zorlu dökümler için karbür, grafitleştirme tavlaması ile ayrıştırılabilir. |

İnce duvarlı gri demir dökümlerin beyaz köşeleri, dökümlerde yaygın olarak görülen kusurlardır [1-4]. Genellikle küçük dökümler ince duvarlara sahiptir ve yaş kuma dökülür. Erimiş demirin kimyasal bileşimi, döküm duvar kalınlığının ve dökümün termal iletkenliğinin etkisinden dolayı kalifiye olsa da, aynı dökümün kalın ve ince parçaları. Hem içeride hem de dışarıda farklı bir organizasyon olabilir. Özellikle dökümlerin köşeleri beyaz ağızlara eğilimlidir, bu da işlemede zorluklara neden olarak "sert malzeme" olarak adlandırılır. Gri dökme demirin "malzeme sert" kısımlarının çoğu, kaba kısım kısmında meydana gelir. Örneğin: kenarlar ve köşeler, oluklar, dışbükey yüzeyler, yüzeyler vb. Malzeme sertliğinin beyaz ağız eğilimi ile çok ilgisi vardır. Belirli bir şirketin dökümlerinin fiili üretimindeki zor işleme problemlerini hedefleyen bu makale, sistematik bir çalışma yürütür, "sert malzemelerin" nedenlerini analiz eder ve ilgili çözümler önerir.

1 Deneysel malzemeler ve yöntemler

Döküm pik demiri 22#, 26# ve bir makine döküm numarası 0# sahada örneklendi. Sırasıyla tel kesme ile örnekleme yapıldı ve optik doku ve tarama dokusu gözlemi yapıldı. Dökme demir ve dökümlerde kimyasal

İz elementlerin dökümlerin işleme performansı üzerindeki etkisini dışlamak için bileşim testi. Dökümlerden ZEISS optik ve tarama mikroskoplarında metalografik gözlem için numune alındı, sertlik testi için HBS-3000 dijital Brinell sertlik test cihazı ve HTM-1000TM mikro sertlik test cihazı kullanıldı. Pik demir ve dökümlerin kimyasal bileşimi Tablo 1'de gösterilmektedir.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤0.01 | 5 | 5 | ≤0.010 | ≤0.010 | 0.01 | 0.002 | 2 | ≤0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤0.01 |

2.1 Kimyasal bileşim analizi

Gri dökme demir karbon karbürler halinde bulunduğunda, beyazlaşma eğilimini arttırır, bu da işlemeyi zorlaştırır ve sözde "sert malzeme" sorununa neden olur. Bu nedenle, gri dökme demir, beyazlaşma eğilimini en aza indirmelidir, böylece karbon grafit şeklinde bulunur. Çeşitli elementlerin grafitleşme süreci üzerinde farklı etkileri vardır ve bazı hızlandırıcı taşlarMürekkepleme, bazıları grafitizasyonu yavaşlatır. Genel olarak konuşursak, demir ve karbon atomları arasındaki bağ kuvvetini zayıflatabilen ve demir atomlarının kendi kendine yayılma kabiliyetini artırabilen elementlerin çoğu, dökme demirin grafitleşmesini teşvik edebilir; aksi takdirde dökme demirin grafitleşmesini engelleyecek, yani beyaz ağız eğilimini artıracaktır. . Dökme demiri test etmek için

Pik demirin kalitesi ve eser elementlerin dökümlerin beyazlatılması üzerindeki etkisinin ortadan kaldırılması. Hammaddelerin ve dökümlerin beş elementi ve ortak beyazlatma elementleri test edildi. Her numune 13 element için test edildi. Toplam 39 parti pik demir ve döküm test edildi. Kimyasal bileşim Tablo 1'de gösterilmiştir.

Çin'in dökme demir pik demir standardı (GB/T 718-2005) [5], standartta 22# pik demirin Si içeriği %2.00 ~ %2.40, 26# pik demirin Si içeriği %2.40 ~ %2.80. Tablo 2'ye göre, bir şirketin 22# ve 26# pik demir testi, 22# pik demirin Si içeriğinin 1.86 olduğunu gösterdi, bu da standardın alt sınırını karşılamadı.

Standardı karşılar ve Mn içeriği de düşüktür. 26# pik demir P ve S içeriği çok yüksek, P içeriği 5. seviyeye ulaşıyor, S içeriği standardı aşıyor ve belirli miktarda Cr içeriyor. 0# dökümünün test bileşimi, beyazlatma elemanlarının sadece Cr içeriğinin beyazlatma eğilimine ulaştığını ve diğer eser elementlerin içeriğinin beyazlaşmaya neden olan minimum içeriğe ulaşmadığını, dolayısıyla etkinin ihmal edilebilir olduğunu göstermektedir. "Döküm El Kitabında" [6] beş elementin seçimi ile karşılaştırıldığında, bu çalışmadaki dökümlerin karbon içeriğinin nispeten yüksek, Si içeriğinin nispeten düşük ve Mn içeriğinin nispeten düşük olduğu görülebilir. .

2.2 Sertlik testi

HBS-3000 dijital ekranlı Brinell sertlik test cihazında test 1875 N, girinti çapı 2.5 mm ve 5 testin sertliği Tablo 2'de gösterilmektedir. Dijital mikrosertlik test cihazında optik fotoğraftaki beyaz alan mikrosertlik ile işaretlenmiştir. Sonuçlar Tablo 3'te gösterilmiştir. Bu nedenle, matrisin ortalama makroskopik sertliği çok düşük olmasına rağmen, sadece Brinell sertliği yaklaşık 145 HB'dir, yerel alanının sertliği çok yüksektir ve yaklaşık 1 000 HV Vickers sertliğine ulaşır. . Çukur ne kadar küçük olursa, sertlik o kadar yüksek olur. Literatürlere göre fosfor ötektiğinin sertliği 500~700 HV, ledeburit ≤ 800 HV ve karbür> 900 HV'dir.

Bu nedenle, sertlik analizi sonuçları, beyaz alanın sert ve kırılgan sementit karbür olduğunu göstermektedir, bu da sert malzemenin ana nedeni olan fosfor ötektiğini temel olarak dışlamaktadır. Bu karbürün bileşimini doğru bir şekilde belirlemek için enerji spektrumu analizi gereklidir.

2.3 Enerji spektrum analizi

Optik beyaz alanın kısmi genişlemesi Şekil 2 ve Şekil 3'te gösterilmiştir. Matrisdeki girintili deliklerin dağılımı ve ötektik özelliği ile karakterize edilir. Bu nedenle, bu alanın enerji analizi, alanın girintili kısmında bulunan elementlerin Fe, P ve C elementi olduğunu gösterir, bu nedenle Fe3 (C, P) olarak değerlendirilir, P elementi depolanır.

Ayrışma. Girintili kısımdaki P elementi daha yüksektir, ötektik bir ürün değil, nihai katılaşma ve büzülme ile oluşan bir deliktir. Şekil 4 Enerji spektrumu analiz sonuçları, beyaz alanın Fe, P ve C elementlerine ek olarak Cr ve V içerdiğini ve daha sert ve daha sert olan alaşımlı karbürleri oluşturduğunu göstermektedir.

Kesim al.

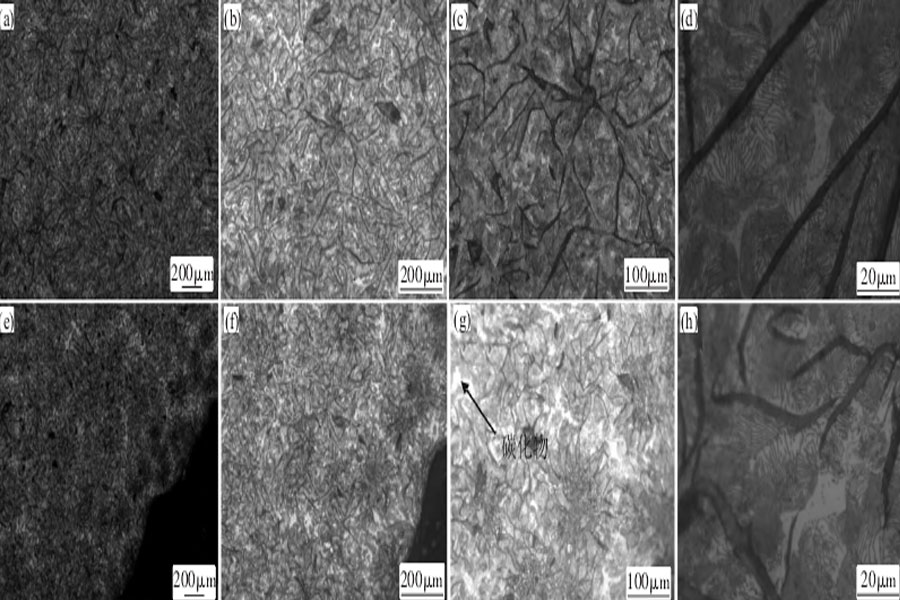

2.4 Organizasyonel analiz

Optik fotoğraf, Şekil 4'te gösterildiği gibi, %5 nitrik asit alkol ile aşındırılarak yapılan dökümün metalografik yapısını göstermektedir. Bunlardan a, b, c ve d, dökümün çekirdek yapısıdır ve e, f, g ve h, dökümün kenar yapısıdır. a, b, c, d ve e, f, g, h 50, 100, 200 ve 1,000 kat doku fotoğrafına karşılık gelir. Taranan doku fotoğrafı Şekil 6'da gösterilmektedir ve ok, karbür olan ilgili optik doku fotoğrafındaki beyaz alanı göstermektedir. Beyaz blok alanları karbür, pullar grafit ve gri alanlar perlittir. Metalografik yapının ferrit + perlit + grafit + karbür, çukurlu yapı olduğu görülmektedir. Kenarların beyazlığı açıkçası kalbinkinden daha ciddidir. GB/T7216-2009 ile karşılaştırıldığında, [7] kalp dokusunun ilk

Ham yıldız şeklindeki grafit F tipi, yaklaşık 150 μm uzunluğa ve yaklaşık 5 μm genişliğe sahiptir. Bu, nispeten büyük aşırı soğutma koşulları altında yüksek karbonlu erimiş demir tarafından oluşturulur. Kenar tabakası yapısı, B tipi grafitin krizantem benzeri bir dağılımında toplanmış ince kıvrımlı grafittir. Uzunluk yaklaşık 100 um ve genişlik 3 um'dir. Karbür sayısını belirleyin

Kalp dokusundaki karbür miktarı yaklaşık %5'tir, 3. seviyeye ulaşır. Kenar dokusundaki karbür miktarı yaklaşık %10'dur, 4. seviyeye ulaşır. Karbon grafit şeklinde olduğunda, grafit için kullanılabilir. işleme sırasında yağlama ve kesim kolaydır. Karbon karbür (Fe3C) halinde bulunduğunda, Fe3C sementit sert ve kırılgan olduğundan, özellikle diğer alaşım elementleri (Cr gibi), alaşım sementit ((Fe, M) 3C) içerdiğinde talaşlı imalat zordur. kesmesi daha zor ve daha zor ve işleme sırasında "sert malzeme" olarak adlandırılan sorun ortaya çıkıyor [8]. Bu nedenle, gri demir parçaların döküm işleminde, karbürlerin ortaya çıkmasını önlemek için karbon miktarını azaltmak ve gerekirse karbon grafitleşmesini teşvik etmek için bazı önlemler almak gerekir.

3 Analiz ve tartışma

Dökümlerin işleme performansını etkileyen ana faktörler, dökme demirin kimyasal bileşimi ve katılaşma soğuma hızıdır. Dökme demirin kimyasal bileşimindeki karbon içeriği ve silikon içeriği, en önemli iki kontrol faktörüdür. Dökümün soğuma hızı esas olarak dökümün duvar kalınlığına bağlıdır. Dökme demirdeki karbon ve silisyum içeriği sabit olduğunda, döküm duvarı ne kadar ince olursa, dökme demirin beyazlaşma eğilimi o kadar büyük olur. Dökümün duvar kalınlığı sabit olduğunda, dökme demirdeki toplam karbon ve silikon içeriği ne kadar büyük olursa, dökme demirin grafitleşme derecesi o kadar eksiksiz olur.

Bu çalışmadaki dökümün karbon eşdeğeri, yüksek karbon eşdeğerli bir döküm olan %4.36'dır; Si/C oranı 0.46'dır ve bu düşük bir değerdir. Karbon eşdeğerinin arttırılması, grafit pullarını daha kalın hale getirir, sayı artar ve mukavemet ve sertlik azalır. Si/C'yi artırmak beyaz ağız eğilimini azaltabilir.

Gri dökme demir üretiminde aşırı ısınmanın etkisi ve gebelik etkisinin de dikkate alınması gerekir. Erimiş demirin sıcaklığının belirli bir aralıkta arttırılması, grafit arıtmasını, matris yapısını daha ince, çekme mukavemetini arttırabilir ve sertliği azaltabilir. Yükün bileşimini, eritme ekipmanını ve kimyasal bileşimin enerji faktörlerini kapsamlı bir şekilde düşünmek gerekir. Aşılama işlemi, erimiş demir döküm boşluğuna girmeden önce erimiş demirin metalurjik durumunu değiştirmek için aşılayıcıyı erimiş demire eklemek ve kendiliğinden olmayan çekirdeği arttırmak grafit arıtmadır. Böylece dökme demirin mikro yapısını ve performansını iyileştirir. Yaygın aşılayıcılar arasında ferrosilikon, kalsiyum silikon ve grafit bulunur. Ürünlerimizi ve üretim maliyetlerini birleştiren ferrosilikon (%75 silikon, ilave miktarı erimiş demirin ağırlığının yaklaşık %0.4'ü kadar) kullanılması tavsiye edilir. İkincisi, baryum ferrosilikon ve stronsiyum ferrosilikon. Ferrosilikon, hızlı etki eden etkiyi aşılar, 1.5 dakika içinde zirveye ulaşır ve 8 ~ 10 dakika sonra hamile olmayan duruma düşer, bu da aşırı soğutma ve beyaz ağız eğilimi derecesini azaltabilir, ötektik kümelerin sayısını artırabilir, A-tipi oluşturur Grafit, bölümün tekdüzeliğini iyileştirin ve direnci artırın. Çekme mukavemeti 10-20MPa'dır. Dezavantajları: çürümeye karşı zayıf direnç. Geç aşılama işlemi uygulanmazsa, büyük et kalınlıkları ve uzun dökme süresi için ideal değildir.

Baryum ferrosilikon, ötektik kümelerin sayısını artırma ve kesit homojenliğini iyileştirme konusunda ferrosilikondan daha güçlü bir yeteneğe sahiptir. Düşmeye direnme yeteneği güçlüdür ve aşılama etkisi 20 dakika boyunca korunabilir. Çeşitli kalitelerdeki gri dökme demir parçalar için uygundur, özellikle büyük ölçekli kalın duvarlı parçalar ve uzun dökme süreli üretim koşulları için uygundur.

Stronsiyum ferrosilikon, ferrosilikondan %30 ila %50 daha yüksek beyazlık azaltma kabiliyetine sahiptir ve ferrosilikondan daha iyi kesit homojenliği ve çürümeyi önleme kabiliyetine sahiptir. Aynı zamanda ötektik küme sayısını artırmaz, kolay çözülür ve daha az cüruf içerir. İnce cidarlı parçalar, özellikle yüksek ötektik kümelere sahip büzülme ve sızıntı gerektiren parçalar istenmez.

Bu çalışmadaki dökümlerin Mn içeriği düşüktür. Manganezin kendisi grafitleşmeyi engelleyen bir elementtir, ancak manganez kükürtün güçlü beyazlatma etkisini dengeleyebilir. Bu nedenle, sülfürün etkisini dengeleme sınırı dahilinde, manganez aslında grafitizasyonun teşvik edilmesinde rol oynar. Uygulama, manganez içeriğindeki artışın sadece perliti artırıp rafine etmediğini, aynı zamanda kükürt kontrolünü uygun şekilde gevşetmenin zararlı olmadığını kanıtlamıştır. Bu nedenle, Mn içeriğinin uygun şekilde arttırılması tavsiye edilir.

4 Sonuç

Bu çalışmada dökümlerin talaşlı imalat zorluğunun temel nedeni sementit karbürlerin görünümüdür, özellikle Cr, V ve diğer elementleri içeren alaşımların sementit karbürleri talaşlı imalat zorluklarının başlıca sebebidir. Bu sorunu iyileştirmek için ilk fikir, organizasyondaki karbürleri azaltmak veya ortadan kaldırmaktır. Dökümlerin bileşimini değiştirmek ve üretim sürecini ayarlamak etkili yöntemlerdir. Bu çalışmada dökümlerin spesifik üretim durumu ile birlikte aşağıdaki üretim önerileri ortaya konmuştur:

- (1) Silikon içeriğini arttırmak için ilk seçenek, dökmeden önce bir aşılayıcı eklemektir. Ferrosilikon (%75 silikon) için, dökme süresine ve yerinde etkilere göre baryum ferrosilikon ve stronsiyum ferrosilikon da kullanılabilir. Bileşik aşılayıcıların (Si-Ba ve RE-Si) kullanılması tavsiye edilir.

- (2) Kükürtün güçlü beyaz ağız etkisini dengelemek için dökümdeki manganez içeriğini artırın.

- (3) Pik demirin kalitesini iyileştirin. 26#Pik demir P ve S içeriği çok yüksek.

- (4) Dökümlerdeki Cr içeriğini azaltın. Dökümlerdeki yüksek Cr içeriği (>0.1) zaten beyazlatma etkisi yaratabilir. Cr, sertliği önemli ölçüde artırabilir ve işleme performansına zarar verebilir.

Bu makaleye bağlantı: Gri Dökme Demir İşlemedeki Zorlukların Analizi

Yeniden Baskı Bildirimi: Özel bir talimat yoksa, bu sitedeki tüm makaleler orijinaldir. Lütfen yeniden basılacak kaynağı belirtin:https://www.cncmachingptj.com/,teşekkürler!

PTJ CNC atölyesi, metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 5 eksenli CNC freze mevcuttur.Yüksek sıcaklıkta alaşımın işlenmesi aralık dahil inconel işleme,monel işleme,Geek Ascology işleme,Sazan 49 işleme,Hastelloy işleme,Nitronic-60 işleme,Hymu 80 işleme,Takım Çeliği işleme,vb.,. Havacılık uygulamaları için idealdir.CNC'de işleme metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 3 eksenli ve 5 eksenli CNC freze mevcuttur. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sunmak için sizinle birlikte strateji oluşturacağız, Bize Hoş Geldiniz ( satış@pintejin.com ) doğrudan yeni projeniz için.

PTJ CNC atölyesi, metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 5 eksenli CNC freze mevcuttur.Yüksek sıcaklıkta alaşımın işlenmesi aralık dahil inconel işleme,monel işleme,Geek Ascology işleme,Sazan 49 işleme,Hastelloy işleme,Nitronic-60 işleme,Hymu 80 işleme,Takım Çeliği işleme,vb.,. Havacılık uygulamaları için idealdir.CNC'de işleme metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 3 eksenli ve 5 eksenli CNC freze mevcuttur. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sunmak için sizinle birlikte strateji oluşturacağız, Bize Hoş Geldiniz ( satış@pintejin.com ) doğrudan yeni projeniz için.

- 5 Eksen İşleme

- Cnc Frezeleme

- Cnc Tornalama

- İşleme Endüstrileri

- Işleme süreci

- Yüzey İşlem

- Metal İşleme

- Plastik İşleme

- Toz Metalurji Kalıbı

- Döküm Döküm

- Parça Galerisi

- Oto Metal Parçaları

- Makine parçaları

- LED Soğutucu

- Yapı Parçaları

- Mobil Parçalar

- Tıbbi Parçalar

- Elektronik parçalar

- Özel İşleme

- Bisiklet Parçaları

- Alüminyum İşleme

- titanyum işleme

- Paslanmaz Çelik İşleme

- Bakır İşleme

- Pirinç İşleme

- Süper Alaşımlı İşleme

- Peek İşleme

- UHMW İşleme

- Unilate İşleme

- PA6 İşleme

- PPS İşleme

- Teflon İşleme

- İnkonel İşleme

- Takım Çeliği İşleme

- Daha Fazla Malzeme