Metal damgalama parçalarının üretiminin kararlılığı ve etkileyen faktörler

istikrar nedir? Kararlılık, süreç kararlılığı ve üretim kararlılığı olarak ikiye ayrılır. Süreç kararlılığı, nitelikli ürünler üretmek için kararlı bir süreç planı anlamına gelir; üretim istikrarı, üretim süreci boyunca istikrarlı bir üretim kapasitesi anlamına gelir.

Yerli kalıp imalat şirketlerinin çoğu küçük ve orta ölçekli işletmeler olduğundan ve bu şirketlerin önemli bir kısmı hala geleneksel atölye tarzı üretim yönetimi aşamasında olduğundan, çoğu zaman kalıbın stabilitesini göz ardı ederek uzun kalıp gibi sorunlara neden olurlar. ciddi olan geliştirme döngüleri ve yüksek üretim maliyetleri, İşletmenin gelişme hızını kısıtladı.

Önce metalin stabilitesini etkileyen ana faktörlere bir göz atalım. presleme parçalar: kalıp malzemelerinin kullanımı; kalıp yapısal parçalarının mukavemet gereksinimleri; istikrarı presleme malzeme özellikleri; malzeme kalınlığının dalgalanma özellikleri; malzeme değişiklikleri aralığı; Çekme nervürlerinin direnci; boş tutucu kuvvetinin değişen aralığı; yağlayıcı seçimi.

Hepimizin bildiği gibi, damgalama kalıplarında kullanılan birçok metal malzeme türü vardır. Kalıplardaki çeşitli parçaların farklı rolleri nedeniyle, malzemeleri için gereksinimler ve seçim ilkeleri de farklıdır. Bu nedenle kalıp malzemelerinin makul bir şekilde nasıl seçileceği, kalıp tasarımında en önemli görevlerden biri haline gelmiştir.

Kalıp malzemeleri seçerken, yüksek mukavemet, yüksek aşınma direnci ve uygun tokluk gerektirmenin yanı sıra, kalıp şekillendirmenin stabilite gereksinimlerini elde etmek için işlenmiş ürün malzemelerinin özellikleri ve çıktı gereksinimleri de tam olarak dikkate alınmalıdır.

Gerçek operasyonda, kalıp tasarımcıları kalıp malzemelerini kişisel deneyimlerine göre seçme eğiliminde olduklarından, kalıp parçalarının yanlış seçiminden kaynaklanan kalıp şekillendirme kararsızlığı sorunu genellikle metal damgalamada ortaya çıkar.

Metal damgalama işleminde, her damgalama levhasının damgalama performansıyla yakından ilgili kendi kimyasal bileşimi, mekanik özellikleri ve karakteristik değerleri olduğundan, damgalama malzemelerinin performansının kararsız olduğunu, damgalama malzemelerinin kalınlığının dalgalandığını ve değişiklik olduğunu belirtmekte fayda var. damgalama malzemesi sadece metal damgalama işleminin hassasiyetini ve kalitesini doğrudan etkilemekle kalmaz, aynı zamanda kalıba da zarar verebilir.

Metal damgalamada çok önemli bir konuma sahip olan streç kaburgaları örnek olarak alın. Gerdirerek şekillendirme işleminde, ürünün şekillendirilmesi, sabit çevre boyunca uygun şekilde dağıtılan belirli bir miktarda çekme kuvveti gerektirir. Bu çekme kuvveti, damgalama ekipmanının kuvvetinden, malzemenin kenardaki deformasyon direncinden ve boş tutucu yüzeyindeki akış direncinden gelir. Akış direnci sadece kalıp tutucu kuvvetine bağlıysa, kalıp ile malzeme arasındaki sürtünme yeterli değildir.

Bu nedenle, beslemenin direncini artırmak için boş tutucuya daha fazla direnç üretebilen bir gerdirme nervürü takmak da gereklidir, böylece malzeme, plastik deformasyon ve plastik akış gereksinimlerini karşılamak için daha fazla plastik deformasyon üretir. malzeme. Aynı zamanda, gerilmiş nervürlerin direncinin boyutunu ve dağılımını değiştirerek ve kalıba akan malzemenin hızını ve besleme miktarını kontrol ederek, çekme kuvvetinin etkin bir şekilde ayarlanması ve her deformasyon bölgesinde dağılımı esneyen parçanın esnetilmesi sağlanır, bu sayede esneme, şekillendirme sırasında çatlak, buruşma, deformasyon gibi ürün kalite sorunlarının önüne geçilir. Yukarıdan, damgalama işleminin ve kalıp tasarımının hazırlanması sürecinde, çekme direncinin dikkate alınması gerektiği ve germe nervürlerinin, boşluk tutucu kuvvetinin varyasyon aralığına ve şekline göre düzenlenmesi gerektiği görülebilir. Gerilme nervürleri, her deformasyon alanı gerektiği gibi deforme olacak şekilde belirlenmelidir. Deformasyonun yolu ve derecesi tamamlanır.

Metal damgalama parçalarının stabilite sorununu çözmek için aşağıdaki hususları kesinlikle kontrol etmek gerekir:

①Süreç formülasyonu aşamasında, ürünün analizi yapılarak, ürünün imalatında oluşabilecek kusurlar tahmin edilerek, istikrarlı bir üretim süreci planı formüle edilir;

②Üretim sürecinin ve üretim sürecinin standardizasyonunu uygulamak;

③Bir veritabanı oluşturun ve sürekli olarak özetleyin ve optimize edin; CAE analiz yazılım sistemi yardımıyla en optimize çözümü elde edin.

Bu makaleye bağlantı: Metal damgalama parçalarının üretiminin kararlılığı ve etkileyen faktörler

Yeniden Baskı Bildirimi: Özel bir talimat yoksa, bu sitedeki tüm makaleler orijinaldir. Lütfen yeniden basılacak kaynağı belirtin:https://www.cncmachingptj.com

PTJ®, eksiksiz bir bakır çubuk yelpazesi sağlayan özelleştirilmiş bir üreticidir. pirinç parçalar ve bakır parçalar. Yaygın üretim süreçleri arasında kesme, kabartma, bakırcılık, tel erozyon hizmetleri, dağlama, şekillendirme ve bükme, üzücü, sıcak dövme ve presleme, delme ve delme, diş açma ve tırtıl açma, kesme, çok milli işleme, ekstrüzyon ve metal dövme ve presleme. Uygulamalar arasında baralar, elektrik iletkenleri, koaksiyel kablolar, dalga kılavuzları, transistör bileşenleri, mikrodalga tüpleri, boş kalıp tüpleri ve toz metalurjisi ekstrüzyon tankları.

PTJ®, eksiksiz bir bakır çubuk yelpazesi sağlayan özelleştirilmiş bir üreticidir. pirinç parçalar ve bakır parçalar. Yaygın üretim süreçleri arasında kesme, kabartma, bakırcılık, tel erozyon hizmetleri, dağlama, şekillendirme ve bükme, üzücü, sıcak dövme ve presleme, delme ve delme, diş açma ve tırtıl açma, kesme, çok milli işleme, ekstrüzyon ve metal dövme ve presleme. Uygulamalar arasında baralar, elektrik iletkenleri, koaksiyel kablolar, dalga kılavuzları, transistör bileşenleri, mikrodalga tüpleri, boş kalıp tüpleri ve toz metalurjisi ekstrüzyon tankları.

Bize projenizin bütçesi ve tahmini teslim süresi hakkında biraz bilgi verin. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sağlamak için sizinle birlikte strateji oluşturacağız, Doğrudan bizimle iletişime geçebilirsiniz ( satış@pintejin.com ).

- 5 Eksen İşleme

- Cnc Frezeleme

- Cnc Tornalama

- İşleme Endüstrileri

- Işleme süreci

- Yüzey İşlem

- Metal İşleme

- Plastik İşleme

- Toz Metalurji Kalıbı

- Döküm Döküm

- Parça Galerisi

- Oto Metal Parçaları

- Makine parçaları

- LED Soğutucu

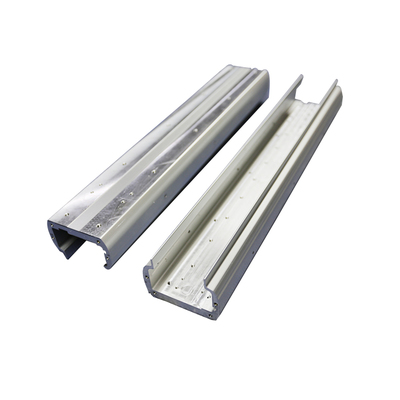

- Yapı Parçaları

- Mobil Parçalar

- Tıbbi Parçalar

- Elektronik parçalar

- Özel İşleme

- Bisiklet Parçaları

- Alüminyum İşleme

- titanyum işleme

- Paslanmaz Çelik İşleme

- Bakır İşleme

- Pirinç İşleme

- Süper Alaşımlı İşleme

- Peek İşleme

- UHMW İşleme

- Unilate İşleme

- PA6 İşleme

- PPS İşleme

- Teflon İşleme

- İnkonel İşleme

- Takım Çeliği İşleme

- Daha Fazla Malzeme