Alçı Kalıp ve Seramik Modellemenin Temel Bilgileri

Alçı Kalıp ve Seramik Modellemenin Temel Bilgileri

|

Porselen kalıp sıva: Alçı genellikle beyaz toz kristallerin yanı sıra gri ve kırmızımsı sarı kristallerdir. Monolitik kristal sistemine aittir. Bileşim açısından dihidrat alçı ve susuz alçı olarak ikiye ayrılır. Seramik sanayi kalıp üretim uygulaması genellikle dihidrat alçıdır. Dihidrat alçının özelliklerini kullanır, yaklaşık 180 santigrat derece gibi düşük bir sıcaklıkta kalsine edildikten sonra kristal suyunun bir kısmını kaybeder ve suyu emebilen ve sertleşebilen kuru bir toz haline gelir. Genel olarak, alçının eşit şekilde karıştırılması ve karıştırılması için sertleşme süresi 2 ila 3 dakikadır ve ısı reaksiyonu 5 ila 8 dakikadır. Soğuduktan sonra güçlü ve sağlam bir nesne haline gelir. "Xin Tang Kitap Coğrafyası" kayıtlarına göre, Hubei'de Fangxian, Shanxi'de Fenyang ve Gansu'da Dunhuang, Tang Hanedanlığı'nda alçı taşı kullandı. Tang Ying'in "Taoye Resimli İllüstrasyonu"na göre, Qing Hanedanlığı'nın Qianlong saltanatı sırasında alçı kalıp yapımı özel bir endüstri haline gelmişti. Ancak, Qing Hanedanlığı'nın sonunda ve Çin Cumhuriyeti'nin başlangıcında seramik üretiminde alçı kullanılmıştır. O zaman, Jingdezhen Seramik Endüstrisi Okulu ilk olarak alçı modeller üretti. Seramik üretimi hayatın gerçek ihtiyaçlarına dayanmaktadır. Seramik kapların üretiminden önce, belirlenen amaca ulaşmak için çeşitli koşul ve gereksinimlere göre tasarlamak ve planlamak gerekir. Bu, seramik modelleme tasarımının başlangıcıdır. Yüzeyin dekorasyonu değil, temel biçimin ve çeşitli bölümlerin belirlenmesidir. Karşılıklı ilişkilerin işlenmesi gerçek bir üç boyutlu şekil yaratır. Sadece yüzey modifikasyonundan değil, aynı zamanda doğal görüntülerin gerçekçi şekillendirilmesinden de farklıdır. Doğanın insanlığa bahşetmediği seramik kaplar yaratmak için çeşitli modelleme unsurlarını kullanır ve belirli kural ve yöntemleri takip eder. Seramik tasarım: Seramik tasarımın yaşamı temel alması ve tasarımcının aynı anda kullanıcı, beğenen, üretici gibi birden fazla kimliğe sahip olması gerekir. Ayrıca seramik modelleme tasarımı keyfi değildir. Ayrıca malzeme malzemelerinin fiziksel kimyası gibi birçok nesnel koşula da tabidir. Performans, mekanik ve termodinamik özelliklerin yanı sıra kalıplama işleminin ve pişirme işleminin sınırlamaları ve aksesuarların tekdüzeliği, uygun kapasite ve şeklin uygun oranı gibi belirli pratik gereksinimleri karşılaması gerekir. Bunların hepsinin tasarımcı tarafından dikkate alınması gerekir. nın-nin. Seramik modellemenin ilk aşamasında esas olarak simülasyon ile tamamlanmıştır. Henüz sistematik bir modelleme etkinliği oluşturmamış erken bir modelleme etkinliğiydi. Ancak sonuçta ilk modelleme vizyonunu ve planını başlatmış ve maddi ürünlerin üretim faaliyetlerini manevi medeniyetle bütünleştirmiştir. Yaratıcı faaliyetler sıkı bir şekilde bütünleştirilmiştir. Seramik modellemenin ortaya çıkmasından sonra şu üç faktör rol oynadı: Birincisi, o dönemin yaşam koşullarının ve yaşam tarzının ihtiyaçlarına dayanıyordu; ikincisi, o zamanki bilim ve teknoloji seviyesinden ve üretim kapasitesinden ayrılmazdı; üçüncüsü, insanların kültürüydü, sanatsal başarının estetik hobisiydi. Bu sadece itici bir faktör değil, aynı zamanda sınırlayıcı bir faktördür. Seramik modellemenin tasarım ilkeleri "ekonomi, uygulanabilirlik ve güzellik" olmak üzere üç unsuru takip etmelidir, yani seramik modelleme üç unsurdan oluşur: işlevsel fayda, malzeme teknolojisi ve biçimsel güzellik. Bunlar arasında, seramik modellemenin temel biçimini ve yapısını belirleyen işlevsel fayda birinci önceliktir. Seramik modellemenin malzeme teknolojisi, kullanılan seramik hammaddelerini ve proses teknolojisini ifade eder. Seramik modellemenin güzelliği, işlevsel faydayı karşılaması ve üretilmesinin kolay olması temelinde oluşturulmalıdır. Seramik modellemenin kendi nitelik ve özelliklerinden sapmaz. Nesnel ve pratik yasalardan başlayarak, formun güzelliği, işlevsel fayda ve malzeme teknolojisi bütünleştirilmelidir. Bu tasarım sürecinde, her zaman ilkeyi takip edin. Seramik modelleme tasarımı saf bir sanat tasarımı değil, seramik ürünlerin işlevlerini, işçiliğini ve estetiğini içeren birleşik bir genel tasarımdır. İşlevsel fayda, tüm tasarımda baskın bir konuma sahiptir. Malzeme teknolojisi, tasarım amacının gerçekleşmesinin garantisidir. Biçimsel güzellik, ürünün görünümünü ve biçimini daha mükemmel hale getirmektir. Üçünün de herhangi bir açıdan eksik olması imkansızdır. Bu aynı zamanda seramik modellemenin en belirgin özelliğidir. |

Seramik modelleme tasarımının üç unsuru:

Genel olarak şu anlama gelir: pratiklik, işçilik ve estetik. Seramik modelleme tasarımının temel kuralları:

(1) Kararlılık:

- 1) Ağırlık merkezi aşağı kaydığında, anahtar göğüs ve karın yüksekliğidir;

- 2) Dikey ve yatay arasındaki denge;

- 3) Modellemenin tek yüzeyinin boyutu ve oranı uygundur. Test yöntemi, modelin üst omzunun her iki ucundaki paralel çizgilerin alt ayağın her iki ucundaki diyagonal çizgilerle kesiştiği alt kısmın üçte birinden büyük olup olmadığını görmektir. Kısa şekilli cisimler kendi ağırlıklarından dolayı alta düşerler, dolayısıyla bu kuralla kısıtlanmazlar.

(2) Şeklin değişmesi ve birleşmesi:

- 1) Kontrast;

- 2) Güçlendirin ve zayıflatın;

- 3) Ritim ve ritim.

(3) Modellemenin pratikliği:

- 1) Pratik kullanım, farklı mutfak eşyalarının farklı kullanımları olduğunu ve farklı ihtiyaçlara tabi olduğunu göz önünde bulundurmalıdır;

- 2) Pratik kullanım için, kullanım nesnesinin estetik gereksinimleri ve ekonomik koşulları dikkate alınmalıdır;

- 3) Modelleme kapasitesi gereksinimleri, günlük seramikler için önemli standartlardır;

- 4) Modelleme becerisi de pratik gereksinimlerden biridir.

(4) Seramik modellemenin bilimsel doğası:

- 1) Model yapısındaki değişiklik, minimum kuvvet sınırına (yani mekanik gereksinimler ilkesine) uyum sağlamalıdır;

- 2) Modelleme yapısı, kilinin plastisitesine tam olarak dikkat etmelidir;

- 3) Tasarım modeli, kullanılan hammaddelerin yüksek sıcaklıkta pişirme değişikliklerine hakim olmalıdır;

- 4) Modellemenin çeşitli bölümlerinin bağlantı parçaları makul ve basit olmalıdır;

- 5) Tasarımın kullanımı, yıkanması ve temizlenmesi kolay olmalıdır.

Model yapımı ile ilgili temel bilgiler

- 1.Seramik tasarımı ve üretimi ile ilgili temel bilgileri kavrar;

- 2. Antik ve modern Çin'deki ve yurtdışındaki mükemmel seramik şekillerini analiz edin ve araştırın;

- 3. Seramik modellemenin kağıt tasarımından üç boyutlu nesnelere dönüşümünde ustalaşın;

- 4. Alçının malzeme özelliklerini anlayın ve onu kullanma adımlarında ustalaşın;

- 5. Seramik kalıp yapma yöntemlerinde ustalaşın;

- 6. Seramik modelin yeniden yapımının yöntem adımlarında ustalaşın;

- 7. Enjeksiyon yöntemi adımlarında ustalaşın;

- 8. Her adımda dikkat edilmesi gereken konulara hakim olun.

(1) Alçı bulamacının hazırlanması:

1. Alçının özellikleri:

Alçı, maket yapımının ana hammaddesidir. Genellikle beyaz toz kristallerdir, fakat aynı zamanda gri ve kırmızımsı sarı kristallerdir. Monoklinik kristal sistemine aittir. Ana bileşeni kalsiyum sülfattır. Kristal su miktarına göre, dihidrat alçıtaşı ve Susuz alçıya ayrılır, seramik endüstrisi kalıp üretim uygulaması genellikle dihidrat alçısının özelliklerini kullanan dihidrat alçıdır, düşük kalsine edildikten sonra kristal suyunun bir kısmını kaybeder. yaklaşık 180 santigrat derece sıcaklıkta ve suyu emebilen ve sertleşebilen kuru bir toz haline gelir. Doğal alçıya ek olarak, sentetik alçı da vardır. Genel olarak, alçının eşit şekilde karıştırılması ve karıştırılması için sertleşme süresi 2 ila 3 dakikadır ve ısı reaksiyonu 5 ila 8 dakikadır. Soğuduktan sonra güçlü ve sağlam bir nesne haline gelir.

Teorik olarak alçı ve suyun kimyasal reaksiyonu için gereken su miktarı %18.6'dır; model yapma sürecinde, eklenen gerçek su miktarı bu değerden çok daha fazladır. Amaç, dökme için alçı bulamacının belirli bir akışkanlığını elde etmek ve aynı zamanda pürüzsüz bir yüzeye sahip A modeli elde etmektir; fazla su kuruduktan sonra birçok kılcal gözenek bırakarak alçı modeli su emici hale getirir.

Su emme, enjeksiyon sırasında şekillendirme hızını doğrudan etkileyen alçı modelinin önemli bir parametresidir. Seramik için alçı kalıpların su emme oranı genellikle %38 ile %48 arasındadır.

Alçı tozunu kuru bir yere koyun. Kullanım sırasında su veya dönmüş alçı sıçratmayın. Kullanılmış alçı artıklarının veya diğer çeşitli eşyaların torbaya karışmasını önlemek için alçı torbası temiz olmalıdır.

2. Porselen kalıp alçısı:

Alçı genellikle beyaz toz kristallerin yanı sıra gri ve kırmızımsı sarı kristallerdir. Monolitik kristal sistemine aittir. Bileşim açısından dihidrat alçı ve susuz alçı olarak ikiye ayrılır. Seramik sanayi kalıp üretim uygulaması genellikle dihidrat alçıdır. Dihidrat alçının özelliklerini kullanır, yaklaşık 180 santigrat derece gibi düşük bir sıcaklıkta kalsine edildikten sonra kristal suyunun bir kısmını kaybeder ve suyu emebilen ve sertleşebilen kuru bir toz haline gelir. Genel olarak, alçının eşit şekilde karıştırılması ve karıştırılması için sertleşme süresi 2 ila 3 dakikadır ve ısı reaksiyonu 5 ila 8 dakikadır. Soğuduktan sonra güçlü ve sağlam bir nesne haline gelir.

"Xin Tang Kitap Coğrafyası" kayıtlarına göre, Hubei'de Fangxian, Shanxi'de Fenyang ve Gansu'da Dunhuang, Tang Hanedanlığı'nda alçı taşı kullandı. Tang Ying'in "Taoye Resimli İllüstrasyonu"na göre, model yapımı Qing Hanedanlığı'nın Qianlong saltanatı sırasında özel bir endüstri haline gelmişti. Ancak, Qing Hanedanlığı'nın sonunda ve Çin Cumhuriyeti'nin başlangıcında seramik üretiminde alçı kullanılmıştır. O zaman, Jingdezhen Seramik Endüstrisi Okulu ilk olarak alçı modeller üretti. Seramik üretimi hayatın gerçek ihtiyaçlarına dayanmaktadır. Seramik kapların üretiminden önce, belirlenen amaca ulaşmak için çeşitli koşul ve gereksinimlere göre tasarlamak ve planlamak gerekir. Bu, seramik modelleme tasarımının başlangıcıdır. Yüzeyin dekorasyonu değil, temel biçimin ve çeşitli bölümlerin belirlenmesidir. Karşılıklı ilişkilerin işlenmesi gerçek bir üç boyutlu şekil yaratır. Sadece yüzey modifikasyonundan değil, aynı zamanda doğal görüntülerin gerçekçi şekillendirilmesinden de farklıdır. Doğanın insanlığa bahşetmediği seramik kaplar yaratmak için çeşitli modelleme unsurlarını kullanır ve belirli kural ve yöntemleri takip eder.

3. Alçı bulamacının modülasyonu:

- 1) Lavabo ve alçı tozu hazırlayın;

- 2) Havzaya uygun miktarda su ekleyin ve ardından alçı tozunu havzanın kenarı boyunca suya yavaşça serpin. Sırasıyla önce su, sonra alçı eklediğinizden emin olun.

- 3) Alçı tozu su yüzeyinden çıkana ve doğal olarak suyu emmeyip batmayana kadar bir süre bekleyin ve bir karıştırma çubuğu kullanarak hızlı, kuvvetli ve eşit şekilde karıştırın. Sadece bir macun haline getirin.

- 4) Hazırlama sırasında alçıtaşı oranı: genel otomobil üretimi için alçı bulamacı, su: alçıtaşı=1:1.2~1.4; kesme için alçı bulamacı, su: alçıtaşı=1:1.2 ya da öylesine; modelin yeniden inşası için alçı bulamacı, Su: alçıtaşı=1: yaklaşık 1.4~1.8.

- 5) Alçı harcındaki topakları ve pislikleri toplamaya dikkat edin.

Model araba sistemi:

1. Ekipman araçları:

(1) Araba modeli makinesi

Yuvarlak takım modeli esas olarak dikey araba modeli lokomotif modelini benimser. Araba modeli makinesi, braket tipi araba modeli makinesinin yaygın olarak kullanıldığı braket tipi ve kemer kolu tipine ayrılmıştır. Araba model makinesi için model yapımının gereksinimleri şunlardır: yüksek derecede eş merkezli olmalıdır; iyi bir stabilite gerektirir ve daha büyük yüklere dayanabilir; esnek bir fren mekanizması gerektirir; araba modeli makinenin tekerlek kafası sabitlenmelidir ve gevşetilemez.

(2) Araç

Model yapımında yaygın olarak kullanılan bıçaklar şunlardır: üçgen bıçaklar, kare bıçaklar, demir testeresi bıçakları, bambu bıçakları vb. Bazen kalıbın ihtiyacına göre bazı özel şekilli aletlerin geçici olarak parlatılması gerekebilir.

Üçgen bıçak, yuvarlak takım kalıplarını döndürmek için ana araçtır. Malzeme genellikle 50~60 mm 4*, 5* çelik ile 45-50 mm eşkenar üçgenler halinde kesilir ve 8~10 mm çapında ve yaklaşık 400 mm uzunluğunda yuvarlak çelik ile kaynak yapılır. Tutmayı kolaylaştırmak için arkaya ahşap bir tutamak takılmıştır.

Araçlar için model yapma gereksinimleri:

- a. Aletin genellikle ≤45 derecelik bir açıyla açılması gerekir;

- B. Kesici kenar çizgisi düz bir çizgide tutulmalıdır (özel şekilli aletler hariç);

- C. Bıçağın kenarı düz cilalanmalıdır;

- NS. Sap ve tutamak sıkıca bağlanmalıdır;

(3) Yardımcı aletler

Model yapımında yaygın olarak kullanılan yardımcı araçlar şunları içerir: yağ keçesi, sabitleyici çubuk, alçı bulamaç havuzu, suya dayanıklı zımpara kağıdı, demir testeresi bıçağı, kurşun kalem, sert tahta, tel testere, halat, klips, vb.; yaygın olarak kullanılan miktarlar şunları içerir: dahili ve harici kumpaslar, cetveller, üçgenler, pergeller, vb.

2. Model araba üretimi:

Model yapımında model tornalama yarı mekanik ve yarı manuel bir tornalama şeklidir. Bu nedenle, öğrencilerin sadece genel tornalama ilkelerine ve çalışma yöntemlerine hakim olmaları değil, aynı zamanda belirli becerilere sahip olmaları gerekmektedir. Model araba sistemi esas olarak elle çalıştırılır. Bu nedenle, burada öğrencilerin referans olması için işlem yöntemlerine ve adımlarına kısa bir giriş verilmiştir.

(1) Model araba sistemi için hazırlık

- a. Aletler, su ve sıva hazırlayın, araba model makine masasını temizleyin, üretim çizimini çerçeveye kelepçe veya çivi ile sabitleyin ve araba model makinesinin üçgen pençe plakasını temizleyin.

- B. Modelin maksimum çapına göre 2 ila 4 mm boşluk bırakın ve üçgen pençe plakasının altına çamuru doldurun ve mümkün olduğunca daire şeklinde doldurun. Amaç, yağ keçesini kapatacak bir tablo yapmak ve alçı bulamacının içine sızmamasını sağlamaktır. yatak pençe plakasından.

- C. Muşambayı şeklin yüksekliğine göre kesin. Muşambayı doldurulmuş çamur platformuna sarmak için bir ip kullanın. Alçı harcının sızmasını önlemek için sıkıca bağladığınızdan ve boşluğu çamurla doldurduğunuzdan emin olun.

- NS. Karıştırılan alçı bulamacını kapalı muşamba boşluğuna yavaşça dökün ve ardından içine yerleştirmek için ince bir çubuk kullanın ve içindeki kabarcıkları serbest bırakmak için hafifçe karıştırın.

(2) Model araba sistemi çalışması

a. Dönerken, vücudunuzu dengelemek için bacaklarınızı birbirinden ayırın; aleti tutmak için, aleti sabitlemek için denge çubuğunu ve vücudunuzun gücünü kullanmalısınız. Genel olarak, denge çubuğu sağ omuza yerleştirilir ve denge çubuğunun ön ucu torna tezgahının sabit plakasına yerleştirilir; sol el aletin ön ucunu ve denge çubuğunu sıkıca tutar ve sağ el alet tutucuyu arkada sabitler. Alet, bir tarafta denge çubuğuna sabitlenmiştir. Takım, tornalama sırasında alçı kolona dokunur.

B. Genel torna tezgahının pençe plakası saat yönünün tersine döner, bu nedenle alet genellikle alçı kolonunun sağ tarafındadır; tornalama işleminde alet sapı ve denge çubuğu sıkıca tutulmalı ve omuz da denge çubuğuna karşı sıkılmalıdır. Bıçak atlama ve sallama fenomenini azaltacaktır.

C. Alçı harcı biraz katılaştıktan sonra, muşambayı çıkarın, önce alçı kolonunu yuvarlak ve düz bir şekilde döndürmek için torna aletini kullanın; daha sonra prototipi çevirin, genellikle 1 ila 2 mm'lik bir işleme payı bırakın ve ince tornalamayı yalnızca temel şekil döndürüldükten sonra yapın. . İnce bir şekilde cilalamak ve pürüzsüzleştirmek için suya dayanıklı zımpara kağıdı kullanın.

NS. Bıçak işlemi:

- a. Boyuna bıçak: Alçı kolonunun dış çemberini döndürmenin ana yöntemidir. Sapı ve denge çubuğunu kavramak için eller ve omuzlar hariç, bıçak alçı kolonun dış yüzeyinin teğet yönünden sokulmalı ve yukarıdan aşağıya sabit bir hızla hareket etmelidir. Ayaklarınız belirli bir mesafeyle ayrılmış olarak dik durun ve dizleriniz at duruşu yapmak için kademeli olarak eşit bir hızda bükülmelidir. Aynı zamanda, bıçak ucunun düz bir çizgide düzgün bir hızda hareket etmesini sağlamak için düzgün bir kuvvet sağlamalısınız. Genel olarak ucu kaba tornalama için, bıçağı ise ince düzeltme için kullanın.

- b.Çapraz bıçak: Daha çok alçı kolon üst yüzeyini döndürürken kullanılır. Alete girerken genellikle dairenin merkezinden başlar ve merkezkaç kuvveti yardımıyla dışa doğru döner; ayrıca dışarıdan içeriye dönebilir. Çalışma sırasında ayaklarınızı ayırın ve vücudunuzun ağırlık merkezini soldan sağa veya sağdan sola hareket ettirin. Bıçağın veya bıçağın ucunun yatay ve sabit bir hızda hareket etmesini sağlamak için kuvvet eşit olmalıdır.

- c.Arc kesme: Kalıbın şeklinin özel gereksinimlerine göre, takım belirli bir açıda beslenir ve döner. Genel olarak takım, kesme miktarı fazla olan parçadan derinlikten sığa ve hızlı takımdan yavaş takıma doğru beslenir. Takım, modelin radyan gereksinimlerine göre dairesel bir yayda hareket eder. Kaba onarım için genellikle bıçağın ucunu kullanın ve ince onarım için kare bıçağın yuvarlak bıçağını kullanın.

- d.Dönüş oluğu: döndürmek için genellikle üçgen bıçağın ucunu kullanın. Bazen takım, modelin çizimine göre geçici olarak dosyalanır. Bu esnada çok dikkatli olmalısınız, tam hamle pozisyonunda dönüş kullanmalısınız.

- e. Aletin kontur eğrisi, çizime göre sert bir tahta ile kesilebilir ve daha sonra alçı modeldeki araba ile karşılaştırılabilir.

- f.Muayene tamamlandıktan ve çizimler doğru olduktan sonra, bir demir testeresi bıçağı ile paralel olarak kesin. Genellikle torna tezgahı döner kesim için kullanılabilir.

- g.Kalıp tipine izin verilirse, alt ayağın doğrudan kesilebilmesi için kalıp tipi ters çevrilebilir; ayak elle de kazılabilir. Genel olarak, kalın boyun şekli ve daha fazla aksesuar, kesimden sonra arabanın altını oluşturmak için kullanılamaz. Yöntem, kalıbın kalibresini doğru bir şekilde ölçmek ve araba model makinesindeki alçı şasiyi kalibre ile aynı boyutta bir tabana dönüştürmektir. Merkezin alçak, kenarın yüksek olması gerekir. Daha sonra modeli arabanın tabanına baş aşağı koyun, kenarları hizaladığınızdan emin olun, modele ve tabana bir kalıp ayırıcı uygulayın, kalın alçı macunu ayarlayın ve ardından ayağı arabadan çıkarın.

- h.Torna tezgahının tablalarını, bıçaklarını vb. temizleyin ve atık sıvaları temizleyin.

(3) Kalıp kesme işlemi:

Özel şekilli kalıplar, esas olarak, bir seferde bir torna makinesi tarafından döndürülemeyen şekilleri ifade eder. Üretim yöntemi esas olarak manuel modellemeyi veya karışık modellemeyi (yani manuel ve mekanik bir kombinasyonu) benimser.

Ana üretim adımları şunlardır:

- a. Çizimi yüzü yukarı bakacak şekilde düz bir tezgah üzerine yerleştirin ve ardından şeffaf bir cam plaka ile örtün.

- B. Çamuru orta kalınlıkta çamur parçalarına çırpın, çizimlere göre cam plaka üzerinde bir modelleme boşluğu kapatın ve kenarda 1 ila 2 mm'lik bir işleme payı bırakın. Çamur parçasının yüksekliği, modelin maksimum kalınlığına bağlıdır ve bir kenar boşluğu olmalıdır. Ardından alçı sızıntısını önlemek için takın.

- C. Alçı harcı hazırlayın, yavaşça çamurla çevrili boşluğa dökün ve ardından içindeki baloncukları serbest bırakmak için ince bir çubukla hafifçe karıştırın.

- NS. Alçı biraz katılaştıktan sonra çamur muhafazasını çıkarın. Testere bıçağının dişleriyle üst ucu kazıyın.

- e. Alçı bloğu cam plakadan çıkarın, cama yakın tarafı referans düzlemi olarak alın ve üst uç yüzey buna paralel olmalıdır; diğer yüzeyler ona dik olmalıdır.

- F. Ardından gerekli genişliği referans düzleminden yukarı doğru ölçün; merkez çizgisini belirleyin.

- G. Orta hatta göre manuel olarak kesin. Simetri, merkez çizgisine dayalıdır; şekillerin geri kalanı tasarım çizimlerine göre kesilir.

- H. Son olarak suya dayanıklı zımpara kağıdı ile pürüzsüz hale getirin.

Gereksinimler: Kalıp tipi, tasarım gereksinimlerini ve işlem gereksinimlerini karşılar ve yüzey pürüzsüz, açıklıklar ve çatlaklar olmadan ve mümkün olduğunca gözenek ve trahom gibi kusurlar içermez.

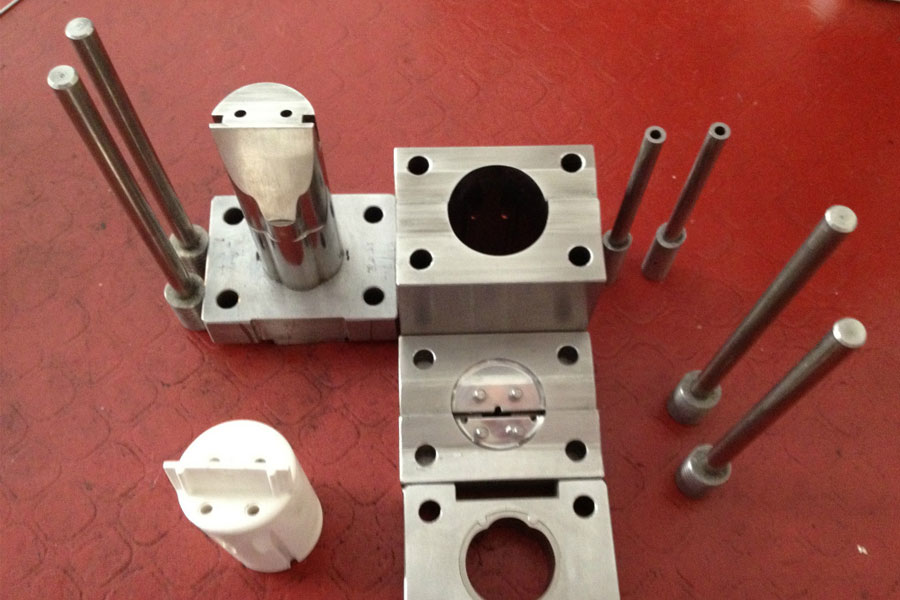

(4) Model kopyalama işlemi:

Yaygın olarak kullanılan malzemeler ve aletler şunlardır: bambu bıçakları, demir testeresi bıçakları, testere bıçağı bıçakları, cetvel üçgenleri, yazı fırçaları, yağ keçeleri, kalıp ayırıcı maddeler vb.

- a. Tezgahı temizleyin, alçı kalıbı temizleyin ve önceden hazırlanmış plana göre modelin yüzeyine ayırma çizgisini nazikçe çizmek için bir kalem kullanın. Bu çok önemli bir adım. Prensip, kalıbı açabilme temelinde, ne kadar az blok olursa o kadar iyi olmasıdır.

- B. Genel modelleme için önce büyük bir kalıbı ters çevirin, taban için çamur kullanın ve modellemeyi kapatın. Ayırma çizgisine göre, çamur yüzeyini düzleştirmek için bir bambu bıçağı kullanın. Çamur yüzeyi, ayırma çizgisinin bir çizgi altında olmalıdır.

- C. Ayırıcıyı alçı kalıbın üzerine eşit şekilde yayınız ve tüm parçaların eşit şekilde kaplanmasına ve gözden kaçmamasına dikkat ediniz.

- NS. Kalıbın dış kenarını kapatmak için bir şablon veya yağlı keçe kullanın ve kalıbın maksimum çapından olan mesafe uygun olmalıdır. Genellikle yüksekliği 300 mm olan kalıplar için kalıbın kenar kalınlığı yaklaşık 40 mm'dir. Şablonda veya yağ keçesinde boşluk olmaması gerektiğini unutmayın. Çamurla doldurulmalıdır.

- e. Kalıp üzerine kalıp ayırıcı uygulayın ve bir klips veya ip ile sıkıca bağlayın. Derz ağzı, kullanım için yuvarlak masa şeklinde yoğrulabilen modelleme gereksinimlerine göre ayrılmıştır.

- F. Alçı harcı hazırlayın ve kalıp daldırılana ve uygun bir kalınlığa eklenene kadar yavaşça kapalı boşluğa dökün. Alçı biraz katılaştıktan sonra şablonu veya keçeyi çıkarın ve bir demir testeresi bıçağıyla kalıbın dışını düzeltin.

- G. Kalıbın yan tarafındaki ağzı açmak için yamuk, üçgen, daire vb. kullanarak oyup düzleştirebilirsiniz ve başka bir kalıbın açılabilmesi için üst kısmı geniş ve alt kısmı dar olmalıdır.

- H. Kalıp modeline kalıp ayırıcı uygulayın, bir şablon veya yağ keçesi ile çevreleyin, başka bir kalıba dökün, vb. entegre kalıp dökülene kadar. Her kalıp döküldükten sonra demir testeresi ile zamanla düzeltilmelidir. Kalıbın ağızları anastomoz edilmeli ve bölme simetrik olmalıdır.

- ben. Kalıp yeniden yapıldıktan sonra bir süre bekletin ve alçı ısı reaksiyonu soğuduktan sonra kalıbı çıkarmak için kalıp açılabilir. Açılması kolay değilse, musluk, su demleme ve diğer yöntemlerle açılabilir. Açıldıktan sonra kalıp, iç duvardaki ayırıcı maddenin çıkması için su ile durulanmalı ve kurutma için bir kurutma odasına yerleştirilmelidir. Kalıbın tozlanmasını ve hurdaya ayrılmasını önlemek için kurutma sırasındaki sıcaklık 60 santigrat dereceden yüksek olmamalıdır.

Not: Kalıp yapma sürecinin tamamı cesaret ve dikkat gerektirir ve kalıp ayırıcı sürmeyi, ağzı açmayı ve düzleştirmeyi unutmamalısınız. Kalıbın bir bütün olarak pürüzsüz, pürüzsüz bir yüzeye ve pürüzsüz bir iç yapıya sahip olması gerekir ve uçuşan kenarlara ve çapaklara izin verilmez.

(5) Derz dolgu ve şekillendirme işlemi:

Derz dolgu kalıplama esas olarak suyu emmek için alçı kalıbın özelliklerini kullanır, böylece çamur, belirli bir süre içinde gerekli kalınlığa ulaşan tek tip bir çamur tabakası oluşturmak için kalıp duvarına emilir ve daha sonra fazla çamuru boşaltır. ve kalıpta kalan çamur Tabaka nemi alçı kalıp tarafından emilmeye devam eder ve yavaş yavaş sertleşir ve kuruduktan sonra hacim küçülür ve kalıptan ayrılır ve iyi bir pürüzlü gövde elde edilir.

- a. Çamur: Kurutulmuş porselen çamurunu oranına göre suyla karıştırın. Genel olarak, nem içeriği yaklaşık %39'dur. Porselen çamurunun suyu tamamen emmesi için bir günden fazla bekletin. Daha sonra yaklaşık %0.3 sodyum humat veya su bardağı ekleyin ve karıştırın. Kimyasal hamur için hamurda çamur veya kirlilik olmamalıdır ve istendiğinde su eklenemez.

- B. Kurutulmuş alçı kalıbı bir kemer veya ip ile bağlayın ve derz ağzı yukarı bakacak şekilde düz bir masanın üzerine yerleştirin. Bulamacı yavaşça enjekte etmek için bir enjeksiyon kovası kullanın. Kalıp birleşim yerlerinin bulamacı çalıştırmamasına dikkat edin, böyle bir durumda çamur bloğunu zamanında kullanmak gerekir.

- C. Herhangi bir zamanda bulamaç eklemeye dikkat edin ve kapların eşit olmayan kalınlığından kaçınmak için bulamacı çok fazla batırmayın.

- NS. Çamur kalıpta belirli bir kalınlığa emildiğinde, çamuru dökmek genellikle yaklaşık 3 ~ 5 mm'dir. Kalıp üzerinde emilen çamur tabakasının soyulmasını önlemek için döküm yavaş olmalı ve aceleye getirilmemelidir. Ağız kalınlığındaki tutarsızlıkları önlemek için kalıbı hafifçe çevirin.

- e. Bulamaç döküldükten sonra, dış taban şekli ve uygunsuz ters çevrilmiş şeklin yanı sıra, kalıp genellikle boş bulamaç denilen tablaya baş aşağı yerleştirilir ve yaklaşık 5 dakika bekletilir.

- F. Belirli bir süre yerleştirildikten sonra, genellikle kalıbın derz ağzı boşluktan 0.5 ila 1 mm ayrıldığında, kalıp kenetleme sırasının tersi sırayla açılabilir ve boşluk dikkatli bir şekilde çıkarılabilir.

- G. Çamur boşluğunun derz ağzını kesin, fazla kısmı kesin ve ayırma çizgisini düzleştirin.

- H. Çamuru bir palet veya platform üzerine koyun ve kurutma odasında kurutun veya daha sonra kullanmak üzere doğal olarak kurutun.

Not: Çamura hiçbir kalıntı karıştırılamaz; enjeksiyon sırasında çok hızlı enjekte edilmesi tavsiye edilmez; vücudun iç yüzeyi düz ve pürüzsüz olmalı ve çamur blokları gibi belirgin kusurlara izin verilmemelidir; Kesilmiş enjeksiyon portu ve diğer çamur, doğrudan enjeksiyon Bulamaç kovasına konamaz.

(6) Dikkat gerektiren hususlar:

- 1. Alçı tozu kuru bir yere konulmalı ve kullanılmış alçı artıklarının veya çeşitli eşyaların torbaya karışmasını önlemek için alçı torbası temiz olmalıdır.

- 2. Siparişe göre su ve alçı ekleyin.

- 3. Dönerken bıçağın zıplamasını önlemek için destekleri sıkıca tutmaya dikkat edin.

- 4. Kalıp tipi, tasarım gerekliliklerini ve proses gerekliliklerini karşılar, yüzey pürüzsüzdür, açıklıklar ve çatlaklar yoktur ve mümkün olduğunca gözenek ve trahom gibi kusurlar yoktur.

- 5. Torna tezgahının tablalarını ve kesicilerini zamanında temizleyin.

- 6. Kalıbı yeniden işlerken, kalıp ayırıcı sürmeyi, ağzı açmayı ve düzleştirmeyi her zaman kendinize hatırlatmalısınız.

- 7. Kalıp yeniden yapıldıktan sonra, genel yüzey pürüzsüz olmalı, yüzey düz olmalı ve iç kısım pürüzsüz olmalıdır (kalıbın derz parçasının daha sonra cilalanmasına veya kazınmasına izin verilmez), kenar ve çapak olmamalıdır. izin verilir.

- 8. Derz dolgu bulamacına hiçbir yabancı madde karıştırılamaz ve filtre, kalıba enjekte edilmeden önce kullanılmalıdır.

- 9. Enjeksiyon sırasında kalıbı çok hızlı değil, yavaşça enjekte edin.

- 10. Derz dolgu gövdesinin iç yüzeyi düz ve pürüzsüz olmalı ve çamur blokları gibi belirgin kusurlara izin verilmemelidir.

- 11. Kesilmiş enjeksiyon portu ve diğer çamur döküntüleri doğrudan enjeksiyon kovanına konulamaz ve yeniden boyutlandırıldıktan sonra filtrelenmeli ve kullanılmalıdır.

Alçı kalıpların su emme oranı seramik işleme genellikle %38 ile %48 arasındadır

Araç üretim suyu için alçı bulamacı: alçı=1: 1.2~1.4

Suyu kesmek için alçı bulamacı: alçıtaşı=1:1.2

Modelin yeniden inşası için alçı bulamacı Su: alçıtaşı=1: 1.4~1.8

Torna aleti sapının çapı 8-10 mm'dir ve uzunluğu yaklaşık 400 mm'dir.

Kalıp kurutulduğunda, sıcaklık 60 santigrat dereceden yüksek olmamalıdır.

Alçı modellerin bakım ve bakımı

- 1. Derz dolgu öncesi, burkulma ve kalıbın silinmesi sırasında, modelin karşı yüzeyinin temizlenmesi, aşınmayı önlemek için modelin kenar ve köşelerinin korunması gerektiğine dikkat edilmelidir. Her türlü model kelepçeler uygun şekilde sıkılmalıdır. Kelepçeler gevşekse modeli açacak, kelepçeler çok sıkıysa model çökecektir.

- 2. Islak şilte ortaya çıktıktan sonra, dikiş üzerindeki akma çamuru zamanla yumuşak bir malzeme ile temizlenmelidir, aksi takdirde birikerek kalınlaşarak modelin deforme olmasına neden olur.

- 3. Islak bir modelin uzun süreli kullanımı sadece işlenmemiş parçanın kalitesini garanti etmekle kalmaz, aynı zamanda modelin kendisi için de çok zararlıdır. Modelin erken yaşlanmasına ve hizmet ömrünü büyük ölçüde kısaltmasına neden olacaktır. Bunun nedeni, modelin büyük bir su içeriğine sahip olmasıdır. Modelin içindeki tuz, dihidrat alçıtaşı ile kimyasal olarak reaksiyona girer. CaSO4+Na2CO3=CaCO3↓+Na2SO4 Bu, modelin iç yapısında ciddi korozyona ve hasara neden olacaktır.

- 4. Islak modelin kurutma işlemi sırasında deforme olması kolaydır. Çıkarılan ve konsantre edilen ve kurutulan ıslak model dikkatli bir şekilde yerleştirilmelidir. Bloklara yerleştirmemek en iyisidir. Çamur kenarı temizlenmeli, kelepçeler sıkılmalı ve ıslak model makul bir şekilde yerleştirilmelidir. Kelepçeyi tekrar sıkın, böylece orijinal gevşek model çok sıkı oturabilir. Aksine daha ciddi deformasyonlar meydana gelebilir. Eski derz işçilerinin dediği gibi, "Ağzı gevşek olan kalıp daha sıkı yapılabilir ve ağzı sıkı olan kalıbın harcı bitebilir."

- 5. Üretimde, model kullanımının daha sonraki aşamalarında "tebeşirlenme" olgusuyla, yani modelin dışında pulverizasyon ve dökülme olgusuyla sıklıkla karşılaşırız. Bu fenomenin nedeni, esas olarak modelin iç kısmı ile modelin kuruma sürecinden kaynaklanmaktadır. Nem, modelin yüzeyine doğru hareket eder. Su havaya buharlaştığında, bu tuzların küçük bir kısmı modelin yüzeyinde alkali yün şeklinde birikir ve çoğu modelin yüzeyindeki boşluklarda kalır.

Zaman geçtikçe, bu tuzlar birikir ve modelle kimyasal olarak reaksiyona girerek modelin toz haline gelmesine neden olur. Tozlaşmayı önleme yöntemleri şunlardır:

- ①Modelin kuruma hızını uygun şekilde azaltın, böylece nemin model çevresinden eşit şekilde buharlaşması sağlanır;

- ②Ön sıkıştırma yöntemini benimseyin ve modeli gece kurumaya bırakın. Model ıslak olduğu için model ön kenetlemeye uygun değilse, tepeden büyük miktarda nemin buharlaşmasını önlemek için göbeğin üstüne plastik bir bez kapatılabilir;

- ③Hava geçirgenliğini artırmak ve nemin hamurlaştırma yüzeyinin dışında buharlaşmasını sağlamak için modelin dış hamurlaştırma yüzeyinden bir tabaka kazıyın.

Enjeksiyon: Su vb. ile akışkan bir bulamaç haline getirilir ve bu harç, gözenekli alçı modelin içine dökülür. Su, temas yüzeyinden alçı modele nüfuz ederek yüzeyde sert bir tabaka oluşturur. Alçı kalıbın iç yüzeyinin şeklinin kalıplanmış gövdenin şekli ile aynı olduğu bir kalıplama yöntemidir. Çift taraflı enjeksiyon yöntemi (katı enjeksiyon yöntemi) ve tek taraflı enjeksiyon yöntemi (içi boş enjeksiyon yöntemi) olarak ikiye ayrılır. Bu yöntem uzun süredir seramik üretiminde kullanılmaktadır. Ortam sıcaklığı ve nemi için enjeksiyon üretim gereksinimleri: Enjeksiyon, geniş adaptasyon kabiliyetine ve yüksek üretim verimliliğine sahip bir kalıplama yöntemidir. Diğer yöntemlerle kalıplanamayan her türlü karmaşık veya düzensiz şekil ve ince lastik ürünleri için kullanılabilir. Kalıplama ile üretilir, ancak sıcaklığın ve sıcaklığın boşluğun kalıplanması üzerinde büyük bir etkisi olduğundan, yarı bitmiş ürünün kalitesi ve hayatta kalma oranı ile doğrudan ilişkilidir. Bu nedenle, üretim sırasında ortam sıcaklığı ve nemi sıkı bir şekilde kontrol edilmeli ve mevsimsel değişiklikler için uygun önlemler alınmalıdır. .

Ortam sıcaklığı ve nem gereksinimleri:

Derz dolgu sıhhi tesisattaki çalışma sıcaklığı genellikle 25℃-37℃'de kontrol edilir. Geceleri sıcaklık arttırılabilir, ancak 50°C'yi geçmemelidir, çünkü yeşil gövdenin dış yüzeyi 50°C'yi aşarsa çok hızlı kurur. Gövde iç yüzeyinin kuruma hızı nispeten yavaştır, bu da kurutma işlemi sırasında gövdenin düzensiz büzülmesine neden olur ve kurutma işlemi sırasında gövdenin çatlamasına neden olur. Ayrıca, alçı kalıbın şekli karmaşıktır ve her bir parçanın kuru nemi eşit değildir. Kalıplama işlemi sırasında, kalıplama sonrası çok hızlı yeme ve yeşil gövdenin artan gözenekliliği gibi kusurlara neden olmak kolaydır. Kalıplamadaki çalışma sıcaklığı genellikle %50-70 oranında kontrol edilir. Yüksekse, yeşil gövdenin kuruma hızı çok yavaştır, bu da bir sonraki işlemin normal ilerlemesini etkileyecektir. Yeşil gövde çok düşükse, kuruma hızı artacak ve özellikle karmaşık kalıplamalı ürünler için çatlamaya eğilimli olan büzülme hızı da artacaktır. şiddetli.

Derz dolgu gövdesinin mevsimsel gereksinimleri:

Enjeksiyonla oluşturulan yeşil gövdenin kalitesi mevsimsel değişikliklere daha duyarlıdır, özellikle ilkbahar ve sonbahar mevsimleri yeşil gövde oluşumunda en büyük etkiye sahiptir, çünkü ilkbahar ve sonbaharda rüzgar nispeten kuvvetli ve hava nispeten kurudur. Bu koşullar altında, makul önlemler alınmadığı takdirde, yeşil gövde, yeşil gövdenin verimini ciddi şekilde etkileyen, oluşum aşamasında geniş bir alanda rüzgar çatlaklarına neden olur. Bunun ana nedeni, rüzgarın yeşil gövdenin tüm bölümlerine eşit şekilde esmemesi, yeşil gövdenin çeşitli bölümlerinin düzensiz kurumasına ve yerel büzülmeye çok hızlı ve çatlamaya neden olmasıdır. Bu nedenle ilkbahar ve sonbahar mevsimlerinde dikkat edilmesi gereken hususlar şunlardır:

- 1. Kalıphane, dış rüzgarın doğrudan iç gövdeye esmesini önlemek için pencere ve kapı perdelerini açmamalıdır. Gerekirse, tüm boşluklar film ile kaplanabilir, böylece kurutma işlemi sırasında büzülme eşit olacaktır.

- 2. İlkbahar ve sonbaharda, kalıplama işleminin etrafına sık sık biraz su püskürtün. Su püskürtmenin amacı içerideki nemi arttırmaktır. İlaçlama suyu miktarı ilkbahar ve sonbahar mevsimlerinin başında daha az ilaçlama, yaz ve kış mevsimlerine yaklaşıldığında ise kademeli olarak artıp, yavaş yavaş azalmak, ancak bulutlu ve yağışlı günlerde daha az ilaçlamaya hatta hiç ilaçlamamaya dikkat edilmelidir. Yaz rüzgarı nispeten küçüktür ve nem nispeten yüksektir. Camları içeriye su püskürtmeden açabilirsiniz. Kışın, iç sıcaklığı sağlamak için pencereler dikilmeli ve yapıştırılmalıdır.

Bu nedenle, üretim sürecinde mevsimsel değişikliklere göre uygun koruyucu önlemleri aldığımız ve üretim ortamındaki sıcaklık ve nemi kontrol ettiğimiz sürece, ürün kalitesini ve verimini artırmak çok faydalıdır.

Bu makaleye bağlantı: Alçı Kalıp ve Seramik Modellemenin Temel Bilgileri

Yeniden Baskı Bildirimi: Özel bir talimat yoksa, bu sitedeki tüm makaleler orijinaldir. Lütfen yeniden basılacak kaynağı belirtin:https://www.cncmachingptj.com/,teşekkürler!

PTJ CNC atölyesi, metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 5 eksenli CNC freze mevcuttur.Yüksek sıcaklıkta alaşımın işlenmesi aralık dahil inconel işleme,monel işleme,Geek Ascology işleme,Sazan 49 işleme,Hastelloy işleme,Nitronic-60 işleme,Hymu 80 işleme,Takım Çeliği işleme,vb.,. Havacılık uygulamaları için idealdir.CNC'de işleme metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 3 eksenli ve 5 eksenli CNC freze mevcuttur. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sunmak için sizinle birlikte strateji oluşturacağız, Bize Hoş Geldiniz ( satış@pintejin.com ) doğrudan yeni projeniz için.

PTJ CNC atölyesi, metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 5 eksenli CNC freze mevcuttur.Yüksek sıcaklıkta alaşımın işlenmesi aralık dahil inconel işleme,monel işleme,Geek Ascology işleme,Sazan 49 işleme,Hastelloy işleme,Nitronic-60 işleme,Hymu 80 işleme,Takım Çeliği işleme,vb.,. Havacılık uygulamaları için idealdir.CNC'de işleme metal ve plastikten mükemmel mekanik özelliklere, hassasiyete ve tekrarlanabilirliğe sahip parçalar üretir. 3 eksenli ve 5 eksenli CNC freze mevcuttur. Hedefinize ulaşmanıza yardımcı olacak en uygun maliyetli hizmetleri sunmak için sizinle birlikte strateji oluşturacağız, Bize Hoş Geldiniz ( satış@pintejin.com ) doğrudan yeni projeniz için.

- 5 Eksen İşleme

- Cnc Frezeleme

- Cnc Tornalama

- İşleme Endüstrileri

- Işleme süreci

- Yüzey İşlem

- Metal İşleme

- Plastik İşleme

- Toz Metalurji Kalıbı

- Döküm Döküm

- Parça Galerisi

- Oto Metal Parçaları

- Makine parçaları

- LED Soğutucu

- Yapı Parçaları

- Mobil Parçalar

- Tıbbi Parçalar

- Elektronik parçalar

- Özel İşleme

- Bisiklet Parçaları

- Alüminyum İşleme

- titanyum işleme

- Paslanmaz Çelik İşleme

- Bakır İşleme

- Pirinç İşleme

- Süper Alaşımlı İşleme

- Peek İşleme

- UHMW İşleme

- Unilate İşleme

- PA6 İşleme

- PPS İşleme

- Teflon İşleme

- İnkonel İşleme

- Takım Çeliği İşleme

- Daha Fazla Malzeme